本篇目录:

- 1、模具工的内容简介

- 2、冲压模具的工作原理

- 3、冲压模具加工工艺流程

- 4、倒装复合冲裁模,简述模具的工作过程?

- 5、试述冲裁模试模过程中加工件出现毛刺,起皱现象如何调整。

- 6、冲裁变形过程分为哪几个阶段

模具工的内容简介

1、主要包括:绪论,模具制造常用工业和量具,冲压设备,冲压工艺,冲裁模的结构,冲裁模零件的加工,冲裁模的装配、调试,模具的维修与管理,弯曲模、拉延模、冷挤模、型腔模。书末摘录部分常见模架的国家标准。

2、新产品、新工艺设计模具的技术开发工作;对图纸、技术资料等归纳管理。

3、金属模具制造的工作内容:维护模具的日常运行,定时对模具维护及保养; 处理工装模具制作和维修过程中出现的技术问题。

4、《模具加工工艺》主要内容包括:模具制造工艺规程的编制,冲压模和塑料模零件的加工;模具零件的检测以及模具的安装、调试、使用与维护。

5、模具钳工主要操作工具模具钳工主要是以 锉刀 刮刀 手电钻 铰刀 台虎钳 小型钻床 电动、风动砂轮机为主的工具进行装配、调试和维修 。

冲压模具的工作原理

1、冲压模具又被称之为冷模,它是利用冲压机压力作用在模具上,使放在模具中的金属产生形状的变化。

2、冲压--是在室温下,利用安装在压力机上的模具对材料施加压力,使其产生分离或塑性变形,从而获得所需零件的一种压力加工方法。冲压模具是冲压生产必不可少的工艺装备,是技术密集型产品。

3、冲压是靠压力机和模具对板材、带材、管材和型材等施加外力,使之产生塑性变形或分离,从而获得所需形状和尺寸的工件(冲压件)的成形加工方法。冲压和锻造同属塑性加工(或称压力加工),合称锻压。

4、原理如下:材料装配:将待加工的不锈钢板材放置在冲压机上,调整好位置。上下模合:冲压机启动,上下模会分别移动,上模向下压制,将金属板材弯曲成所需形状。

5、他的工作原理很简单,就是电机带动曲轴一端的大飞轮,曲轴带动压力机上工作台做往复运动,大飞轮旋转使其具备了一定的“势能”,冲压的瞬间飞轮“势能”转换成冲压能。滑块(上工作台)往复运动的距离我们称冲床的行程。

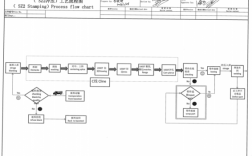

冲压模具加工工艺流程

1、冲压模具制造流程 l 、升图和制造工艺模型:根据零件图对其各部尺寸按锌合金线收缩系数定向放缩尺,并设计浇冒口和冷铁。所以绘制出模型工艺图,根据此图加工制造工艺模型。

2、加工工艺流程是根据生产需要到材料商定钢料,订好之后钢料之后进行开料,开好料以后进行四边测试公差,检测完毕之后的小细节,比如小的配件生产可以直接拿去去冲床,然后进行铣切或CNC加工处理。

3、弯曲:将板料沿弯曲线成一定的角度和形状的 冲压工序。 拉深:将平面板料变成各种开口空心零件,或 把空心件的形状、尺寸作进一步改变的冲压工序。

4、冲压件制造流程:根据材质、产品结构等确定变形补偿量。根据补偿量设计模具冲压出成品或半成品。加工半成品至成品。不良现象包括裂纹、起皱、拉伤、厚度不均、不成型等。

倒装复合冲裁模,简述模具的工作过程?

根据凸凹模在模具中的装配位置不同,分为正装复合模和倒装复合模两种。正装复合模:凸凹模装在上模座上的称为正装复合模。倒装复合模:凸凹模装在下模座上的称为倒装复合模。

冲压模具又被称之为冷模,它是利用冲压机压力作用在模具上,使放在模具中的金属产生形状的变化。

模具结构及工作过程 1 冲裁复合模 模具结构如图3所示,采用的是倒装式复合模结构。

复合模指在压力机的一次工作行程中,在模具同一部位同时完成几道工序的模具。冲裁复合模在结构上的主要特征是有一个工作部分外形为落料凸模内形是冲孔凹模的凸凹模。

模具的冲压工序有很多种情况,对此很多朋友表示不太理解,在这里小编给大家总结最常见冲压工序。如下:冲裁 将材料进行分离的一种冲压工序的总称。

冲裁是利用冲模的刃口使板料沿一定的轮廓线产生剪切变形并分离。冲裁在冲压生产中所占的比例最大。在冲裁过程中,除剪切轮廓线附近的金属外,板料本身并不产生塑性变形,所以由平板冲裁加工的零件仍然是一平面形状。

试述冲裁模试模过程中加工件出现毛刺,起皱现象如何调整。

1、带刚性卸料板冲压模。主要冲厚板。模具结构基本一样,只是卸料板一个在上面运动,一个在下模上固定。安装方法是一样的。

2、切割机辅助气体纯度不够。解决方法:提高辅助气体的纯度。比如空气换成、氧气等。检查激光切割机的激光焦点位置是否正确。解决方法:进行焦点位置测试,根据焦点的偏移量进行调整。

3、第一章:表面起皱解决方法:排气彻底,清除多余的脱模剂。调整高速高压区的位置以防止溶液降温;起皱解决方法:对模具进行预热,在设定的温度条件下进行生产是很重要的,将模具温度设定在适当的范围。

4、在数控机床车削螺纹时产生的毛刺是一个必然现象,是无法根除的。图1常规螺纹去除方式及其弊端用常规的数控加工方法加工螺纹时,对于螺纹扣头扣尾产生的毛刺,一般是在零件加工完成后增加卧式车床工序进行去除。

5、(6). 工件表面有毛刺,氧化皮或锐边。排除措施: 刚开始切入,速度应稍慢些,而视工件的材料厚薄, 渐调整速度至合适位置。 排除工作液没有正常喷出的故障。

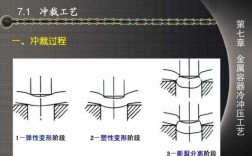

冲裁变形过程分为哪几个阶段

1、冲裁变形过程分为弹性变形、塑性变形和断裂分离三个阶段。在五金精密模具冲压中,冲裁是利用模具内的凸模和凹模板料产生分离的一种冲压工序。

2、分三个阶段。弹性变形阶段;塑性变形阶段;剪裂阶段。冲裁是利用冲模使部分材料或工序件与另一部分材料、工(序)件或废料分离的一种冲压工序。

3、分三个阶段。弹性变形阶段;塑性变形阶段;剪裂阶段。

4、冲裁变形过程大致可分为 弹性变形 、 塑性变形 、 (断裂分离)三个阶段。 冲裁件的切断面由 圆角带 、(光亮带) 、 剪裂带 、 毛刺 四个部分组成。

5、冲裁的变形过程:弹性变形阶段(变形区内部材料应力小于屈服应力 );塑性变形阶段(变形区内部材料应力大于屈服应力);断裂分离阶段(变形区内部材料应力大于强度极限) 。

6、光亮带的形成发生在冲裁过程的第二阶段(即塑性变形阶段),当刃口切入板料后,板料与模具侧面发生挤压而形成光亮垂直的断面(冲裁件断面光亮带所占比例越大,冲裁件断面的质量越好)。

到此,以上就是小编对于冲裁模工作原理的问题就介绍到这了,希望介绍的几点解答对大家有用,有任何问题和不懂的,欢迎各位老师在评论区讨论,给我留言。

微信扫一扫打赏

微信扫一扫打赏