本篇目录:

- 1、车间存在的危险因素有哪些

- 2、生产过程中的危险因素有哪几类

- 3、硫酸生产过程风险分析

- 4、国家级智能制造示范工厂如何应对智能制造过程中的安全风险?

- 5、制造业存在哪些安全风险点?

- 6、常见的风险分析方法

车间存在的危险因素有哪些

消防安全隐患,尤其是存在易燃可燃仓库或作业的 。电气事故隐患,厂内变电站,电气设施的安装存在问题,如未按规定安装漏电保护开关等等 。

高温、高压、高速等危险因素:对于这些危险因素,需要采取相应的安全措施,如加装安全阀、安装防护罩、设置安全警示标志等。机械伤害:操作机械设备时,应严格按照操作规程进行,确保设备安全可靠。

电危险 (1)静电 预浸带生产机组在连续运转中会产生强静电,严重时可能导致空气放电,造成电击或起火。(2)导线电缆漏电 绝缘层老化或破损失去绝缘作用,会使设备或其他接触导体带电,人体接触时触电受伤。

生产过程中的危险因素有哪几类

1、生产过程中的危险因素有有毒腐蚀,易燃易爆,放射性,违章操作,生产设备维护保养不到位等。介绍如下:有毒腐蚀。是指有毒并对身体有害的物质,比如浓硫酸和浓硝酸等化学物质。易燃易爆。

2、六大危险源通常是指在生产、工作和日常生活中可能导致事故和伤害的六类主要危险因素。这些危险源是:机械危险:包括机器设备的运转、传动装置、切削工具等可能导致机械伤害的危险因素。

3、类。第一类危险源是指生产过程中存在的,可能发生意外释放的能量,包括生产过程中各种能量、能量载体或危险物质。第一类危险源决定了事故后果的严重程度,具有的能量越多,发生事故的后果越严重。

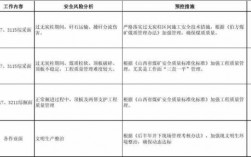

硫酸生产过程风险分析

三氧化硫对皮肤、粘膜等组织有强烈的刺激和腐蚀作用,可引起结膜炎、水肿、角膜混浊以致失明;对呼吸道有刺激作用。

对皮肤、粘膜等组织有强烈的刺激和腐蚀作用。蒸气或雾可引起结膜炎、结膜水肿、角膜混浊,以致失明;引起呼吸道刺激,重者发生呼吸困难和肺水肿;高浓度引起喉痉挛或声门水肿而窒息死亡。

硫酸生产危险因素分析 在硫酸生产、储运过程中,由于生产设备、工艺的原因,人为的或不可抗拒的原因,导致废气超标排放和硫酸泄漏,造成的事故有可能对环境造成危害。

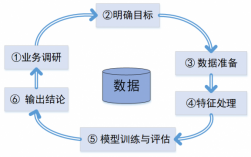

国家级智能制造示范工厂如何应对智能制造过程中的安全风险?

1、首先,智能工厂的安全可靠性保障需要从技术上入手。在智能工厂建设过程中,应充分考虑设备的可靠性、稳定性以及对环境的适应性等因素,确保生产过程的安全性,防止设备故障、火灾等安全事故的发生。

2、小米智能工厂安全防护体系主要通过应用层、系统层、网络层、设备层 4 个层面组成,通过纵深防御体系,最大程度保障小米智能工厂的安全。

3、软件安全:使用非安全的软件(OS)或软件(典型的应用程序)可能会给物联网的智能制造系统带来更多的风险,它们可能导致数据泄露以及身份认证或授权等安全问题。

4、汽车总装车间 通过特定的算法和分析软件对生产过程进行实时监控、趋势分析、判断预警及质量追溯,确保工作人员实时掌握运行状态,或通过历史记录回溯查阅排气系统的安装流程以及安装位置。

5、智能制造工程作为五大工程之一,成为国家全力打造制造强国的重要抓手。整体来看,智能制造产业市场潜力大,各地争相抢占智能制造高地。

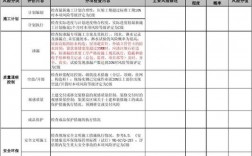

制造业存在哪些安全风险点?

1、第一,火灾。制造业无论是电、易燃物品都是易导致火灾发生的隐患。预防措施:加强巡查,专人负责并填写检查记录表。加强员工火灾安全意识教育。消防设施的日常点检。第二,人身安全事故。

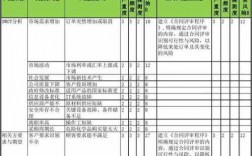

2、机械制造业安全风险点总体上分可以分为四大部分,分别是:设备设施、电气设施、危险作业和作业场所。设备设施 高空坠物,比如行车的绳索随时会断掉、仓库中的物品有可能因为架子不够结实等原因坠下。

3、噪声会导致作业人员听力下降及可能出现职业性噪声聋,有毒有害气体容易引起作业人员相应的化学中毒。发动机铸造车间主要职业危害为矽尘。在发动机铸造过程中,制芯、浇铸这两道程序会产生矽尘。

4、机械制造业安全知识 粉尘:机械加工过程中,在粗磨和精磨过程中,亦有大量金属和矿物性粉尘发生。生产性粉尘除了影响产品的品质,同时影响工作环境及人体呼吸道有非常大的危害,对粉尘需要重点防护。

5、机器设备伤害危险,家具制造企业机械多而杂,很多都是有锋利刀片或锯片的设备,极易发生断手断掌等安全事故。粉尘吸入危险。火灾危险。

6、另外,像改性行业,使用的增塑剂、滑石粉等等粉末,在倾倒时也会散播在空气中,危害不小。注塑行业的高温模具、改性行业的螺杆机、塑料回收的碎粒机等等一些大型机器也要严格按规定操作。

常见的风险分析方法

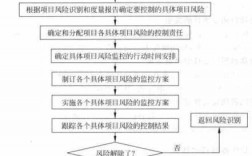

常用的方法主要有风险分解法流程图法头脑风暴法和情景分析法等具体操作中,大多通过专家调查的方式完成2风险估计 风险估计估计风险发生的可能性及其对项目的影响应采取定性描述与定量分析相结合的方法对风险做出。

风险识别方法很多,常见的方法有: 1◆生产流程分析法 生产流程分析法是对企业整个生产经营过程进行全面分析,对其中各个环节逐项分析可能遭遇的风险,找出各种潜在的风险因素。

常用的风险识别方法有:生产流程分析法,又称流程图法。是指在生产工艺中,从原料投入到成品产出,通过一定的设备按顺序连续地进行加工的过程。

风险分析包括以下4个方面:风险识别:是指对企业面临尚未发生潜在的各种风险进行系统归类分析,从而加一认识和辨别的过程。

到此,以上就是小编对于制造企业的风险点及危险源的问题就介绍到这了,希望介绍的几点解答对大家有用,有任何问题和不懂的,欢迎各位老师在评论区讨论,给我留言。

微信扫一扫打赏

微信扫一扫打赏