本篇目录:

- 1、高炉冶炼富锰渣的操作制度是什么?

- 2、化验煤的详细流程??

- 3、炉渣的收集、称量和采样应注意哪些问题?

- 4、实验室可利用硫酸厂炉渣(主要成分为铁的氧化物及少量FeS、SiO2等)制备...

- 5、转炉泡沫渣要点

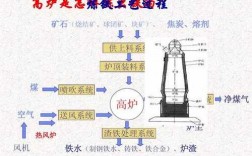

高炉冶炼富锰渣的操作制度是什么?

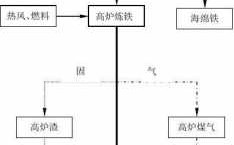

1、高炉冶炼富锰渣一般是高负荷低风温操作,其负荷与入炉的矿的含铁量有关。当含铁量时风温低负荷高,含铁量高时风温高负荷低。高炉富锰渣煤气热能利用好。炉顶温度一般只有200—300度,但化学能利用相对较差,混合煤气中CO2一般在10%左右。

2、③高炉冶炼富锰渣一般是高负荷,低风温操作。矿石含铁低,风温低,负荷高;矿石含铁高,风温高,负荷低。④高炉冶炼富锰渣煤气热能和化学能利用较好。⑤富锰渣冶炼为大渣量冶炼,渣铁比高达3~5t/t,富锰渣的含锰量主要决定于矿石含锰和含铁量,锰回收率可达85%~90%。

3、高炉冶炼富锰渣的操作需要遵循一定的制度:包括热制度、造渣制度、装料制度和送风制度。锰铁高炉:冶炼锰铁需要较高的炉缸温度,为此炼锰铁的高炉采用较高的焦比 (1600公斤/吨左右)和风温(1000℃以上)。为降低锰损耗,炉渣应保持较高的碱度(CaO/SiO2大于3)。一般采用1000米3以下的高炉。

化验煤的详细流程??

1、煤炭化验采制化流程: 采样:在被采样四周取有代表性的八个点,共采3~5千克 .采样深度为0.4米,煤堆表面的煤不宜采取。因为堆表面的煤在空气中经受了不同程度的氧化后,性质也逐渐变化。取样铲的使用角度与煤堆表面呈垂直状,遇到矸石、大块、黄铁矿时不可以随意舍弃。

2、化验煤的步骤和方法如下:取样:使用五点取样法,按对角线取五个点,不要表层,每点一铁锨共取一桶,使取的煤样尽量具有代表性,随机取样。将取的煤样拌匀、分选,最后留下一公斤左右作为待化验煤样。如有块煤,需挑选并过破碎机。

3、全水:称取6毫米以下煤样10~12克精确至0.001克,放入事先升温至105~110度的鼓风干燥箱内,无烟煤烘干3小时,烟煤烘干2小时后取出。分析水:称取0.2毫米以下煤样1克精确至0.0001克,放入事先升温至105~110度的鼓风干燥箱内,无烟煤烘干5小时,烟煤烘干1小时后取出。

炉渣的收集、称量和采样应注意哪些问题?

(1)对火床炉,收集炉渣开始和结束的时间应考虑到炉渣行程所需要的滞后时间。(2)采用经标定合格的磅秤进行称量,同是采样送实验室分析测定其含炭量。

采样:在被采样四周取有代表性的八个点,共采3~5千克 .采样深度为0.4米,煤堆表面的煤不宜采取。因为堆表面的煤在空气中经受了不同程度的氧化后,性质也逐渐变化。取样铲的使用角度与煤堆表面呈垂直状,遇到矸石、大块、黄铁矿时不可以随意舍弃。采样后如不及时化验,试样应密封。

.1 当游离氧化钙含量大于2%时,应适当减少称量,小于0.5%时,可称取试样 1g,以提高分析结果的准确性。2 过滤前在铜质保温漏斗的注水孔加入适量沸水,并用酒精灯加热保温漏斗的 突缘以保温。试样取下后应趁热过滤,以免溶液温度降低,粘度增大,致使过滤困 难。

简介了.干法—火试金法—铅试金的操作规程、试剂的作用、操作规程应注意的事项、操作规程中易出现的问题及克服的方法。介绍一个笔者多年使用的成熟的铅试金方法。 (二)测定金矿品位的方法简谈: 实践证明取样代表性的问题在金矿测定中很重要,在(一)中简谈了制备具有代表性的化验样品的问题。

化学研究的对象涉及物质之间的相互关系,或物质和能量之间的关联。传统的化学常常都是关于两种物质接触、变化,即化学反应,又或者是一种物质变成另一种物质的过程。这些变化有时会需要使用电磁波,当中电磁波负责激发化学作用。不过有时化学都不一定要关于物质之间的反应。

但注意的是BaSO4 和AgCl 不溶于酸(常见的碱)碱是电离时生成的阴离子全部是OH-的化合物。氢氧化钠(俗名:烧碱、火碱、苛性钠 化学式:NaOH)物理性质: 白色固体,极易溶于水且放出大量热,有吸水性,易___ 称量时必须放在玻璃器皿(如烧杯、表面皿)里称量。

实验室可利用硫酸厂炉渣(主要成分为铁的氧化物及少量FeS、SiO2等)制备...

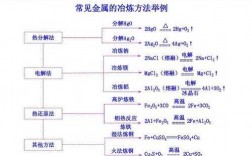

(1)ACD(2)4FeS+3O 2 +6H 2 SO 4 =2Fe 2 (SO 4 ) 3 +6H 2 O+4S(3)Fe(或铁) (4)蒸发皿、玻璃棒 (5)B(6)促进Fe 3 + 的水解 (1)过程②中产生的气体是SO 2 ,具有漂白性(能使品红溶液褪色);SO 2 对酸碱指示剂没有漂白作用。

(1)ACD (2)4FeS + 3O 2 + 6H 2 SO 4 = 2Fe 2 (SO 4 ) 3 + 6H 2 O+4S (3)Fe(或铁) (4)蒸发皿、玻璃棒 (5)C (6)促进Fe 3+ 的水解 (7)311% 试题分析:(1)固体W中含有S在灼烧时会产生SO 2 气体。

(1)ACD (2)4FeS+3O 2 + 12H + = 4Fe 3+ +6H 2 O+4S (3)Fe(或铁) (4)蒸发皿、玻璃棒 (5)C(6)促进Fe 3+ 的水解 (7)31% 试题分析:(1)固体W中含有S、SiO 2 ,将其灼烧。

FeS做还原剂,O 2 作氧化剂,产物有Fe 2 (SO 4 ) 3 、S、H 2 O。(2)污染物是SO 2 ,用碱液吸收。(3)溶液X中的铁是Fe 3+ ,绿矾中的铁为Fe 2+ ,故应加入Fe粉,将Fe 3+ 还原为Fe 2+ 。(4)对能形成结晶水合物的盐溶液不能采取直接蒸干的办法制取晶体。

铁的氧化物、硫化亚铁均会溶解,生成硫酸铁、单质硫和水,所以溶液X是硫酸铁溶液,过程②灼烧固体,其中的硫被氧化成二氧化硫。(1)二氧化硫能分别使品红溶液、酸性KMnO 4 溶液和溴水褪色。

(1)将气体通入品红溶液中,如品红褪色,加热后又变红,证明有SO 2 。

转炉泡沫渣要点

1、炉渣泡沫化现象在吹炼过程中表现出明显的阶段变化。这个过程与多种因素息息相关,如氧气射流的动能、供氧强度、枪位的控制、脱碳速度、炉渣的粘度和熔池的温度。在吹炼的初始阶段,由于渣中已有一定量的FeO,氧气射流与CO气泡的生成促使渣体出现一定程度的泡沫化,但程度相对较低。

2、此时,虽然炉温较高,但只要炉渣的碱度保持在适宜范围,一般不会出现严重的泡沫化现象。在吹炼接近终点时,通过提枪停止供氧,渣面会自动下降,渣中的金属液滴会回归到金属液中,而剩余的气泡则会逸出炉渣。因此,控制好炉渣的泡沫化状态是确保转炉炼钢过程稳定高效的关键因素。

3、转炉泡沫渣的形成是转炉炼钢技术中的一个重要现象,它不仅影响着冶炼效率,还与炉渣的流动性、脱磷脱硫能力等相关。因此,深入理解转炉泡沫渣的形成机制,对于优化炼钢工艺和提高产品质量具有重要意义。

4、主要是控制氧枪枪位,枪位过高就会泡沫喷溅,枪位过低产生金属喷溅。枪位合适的时候就不会喷溅了。另外一种是熔池不均匀沸腾造成的,注意控制熔池温度,使熔池均匀升温。还有一种是吹炼中期,炉渣反干造成的,炉渣反干主要是由于渣中TFe过少造成的,可以适当提枪,注意不要过多,避免再造成泡沫渣喷溅。

5、在吹炼过程中,由于氧气流股对熔池的作用,产生了许多金属液滴。这些金属液滴落入炉渣后,与FeO作用生成大量的CO气泡,并分散于熔渣之中,形成了气-熔渣-金属密切混合的乳浊液。在正常情况下,泡沫渣的厚度经常有l~2m乃至3m。

6、转炉炼钢中的泡沫:氧气顶吹转炉吹炼过程中,泡沫渣中气体来源于供给炉内的氧气和碳氧化生成的CO 气体,而且主要是CO气体。SiO2或P2O5都是表面活性物质,能够降低熔渣的表面张力,它们生成的吸附薄膜常常成为稳定泡沫的重要因素。熔渣中固体悬浮物对稳定气泡也有一定作用。低温有利于熔渣泡沫的稳定。

到此,以上就是小编对于炉渣制样过程及实验过程记录的问题就介绍到这了,希望介绍的几点解答对大家有用,有任何问题和不懂的,欢迎各位老师在评论区讨论,给我留言。

微信扫一扫打赏

微信扫一扫打赏