本篇目录:

- 1、如何有效实施潜在失效模式与效应分析(FMEA)?

- 2、如何创建成功的FMEA计划?

- 3、不同的FMEA都由谁来负责?

- 4、FMEA基础知识

- 5、电子产品生产过程PFMEA分析范例

- 6、FMEA是什么?

如何有效实施潜在失效模式与效应分析(FMEA)?

对于高风险的设计和过程,决不能流入下一个环节,从而保证将设计失效控制在设计图纸定稿投入生产之前,将过程风险控制在进入下一个生产环节之前。

团队合作 确保有一个多学科的团队,各成员能够提供不同的专业知识和经验。促进团队成员之间的合作和交流,通过有效地沟通和讨论,提高分析结果的准确性和全面性。

步骤二:结构分析(结构分析,使用了“边界图、结构树”等来进行结构分析)。步骤三:功能分析(使用了“P图、功能树、功能矩阵图”等来进行功能分析)。

FMEA是在产品设计阶段和过程设计阶段,对构成产品的子系统、零件,对构成过程的各个工序逐一进行分析,找出所有潜在的失效模式,并分析其可能的后果,从而预先采取必要的措施,以提高产品的质量和可靠性的一种系统化的活动。

导入和更新时机缺失 潜在失效模式与效应分析是1个动态性的主题活动,换句话说FMEA并不是永恒不变的,这是适度升级的。

如何创建成功的FMEA计划?

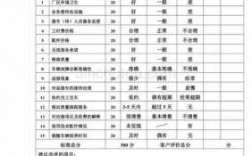

1、确定分析对象:确定要分析的产品、过程或系统。组建FMEA团队:确定团队成员,并分配各自的角色和职责。收集基础信息:收集与分析对象相关的各种信息,例如设计规范、历史数据等。

2、制定行动计划:对于每个得分较高的RPN,注意在接近减少故障模式时谁在做什么。

3、第一步:策划与准备:识别项目,了解项目计划,定义FMEA的边界,明确FMEA的分析过程,并填写FMEA的表格的第一步栏。

4、) 选择要用FMEA进行评估的流程 使用FMEA进行评估,最好选择没有太多子流程的流程。如果想评估一个庞大而复杂的流程,如医院药物管理系统,就将其分成几个部分,例如对开具药物医嘱、发药和给药等流程分别进行FMEA评估。

5、确定改进方案:FMEA分析可以根据评估结果,针对高优先级的失效模式,提出相应的改进方案,并确定实施计划和责任人,以改善产品或过程的质量和安全性。

6、如何在企业里面应用FMEA?成功的关键因素有以下几点:FMEA具备很强的时效性和动态性,如果没有在有效的时间内去做,就难以发挥真正的作用。

不同的FMEA都由谁来负责?

1、跨部门小组,由组长负责。就是采用多方论证方法进行评审。一般至少需要公司的工程部、制造部、品质部门参与评审。

2、根据相关资料查询显示:品管部。通过分析、预测设计、过程中潜在的失效,研究失效的原因及其后果,并采取必要的预防措施,避免或减少这些潜在的失效,从而提高产品、过程的可靠性。其中品管部负责制定fmea补偿措施。

3、例如,在一些企业中,质量经理显然对FMEA负有全面责任。然而,其他人发现,将这一职责分配给工程经理更有效。从那时起,部门经理可能负责其部门的设计和流程,工程师可能负责其设计和流程的FMEA。

FMEA基础知识

关于汽车产品的设计,FMEA分析的主要流程为:(1)明确系统状态及其功能 广泛的搜集系统的相关资料(包括法规要求、工作环境、性能要求等信息),完成P图绘制。

FMEA是一种试错的思维模式,可以理解为给一个清单,告诉可能会犯的错,以及错误的结果和严重性。然后看过之后明白原来那个东西是如此,从而犯这些错误。

范围不同:FMEA主要关注识别系统或组件中可能存在的故障模式,并评估这些故障模式对系统性能和功能的影响。其目标是预防和减少故障,提高系统可靠性。

FMEA作为系统分析和失效预防的方法,最好是在产品开发过程的早期阶段启动。 FMEA团队 FMEA是一个系统的方法,在实施时通常需要一个团队。团队的成员必须要具备必要的专业知识,跟我们组建风险管理小组是一个道理。

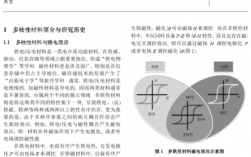

dfmea是一种可靠性设计的重要方法。在设计和制造产品时,FMEA是一种可靠性设计的重要方法。它实际上是FMA(故障模式分析)和FEA(故障影响分析)的组合。

怎样成为一名合格的FMEA协调员?第一步:FMEA知识,学习内容是FMEA基础,目的是知晓FMEA的七步法,了解FMEA的种类、步骤、目的与意义,通过自主学习和基础培训就可以达成。

电子产品生产过程PFMEA分析范例

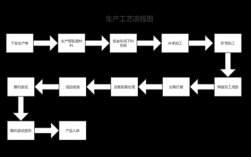

1、pfmea七步法如下:步骤一:策划和准备(定义范围,使用了“5Ts 、框图、过程框图”等来定义范围)。步骤二:结构分析(结构分析,使用了“边界图、结构树”等来进行结构分析)。

2、基本数据在表格上部填上所分析的零部件及PFMEA小组成员的相关信息。过程功能/要求简单描述将被分析的过程或作业,并进行编号。根据过程流程图,对所规划的过程进行准确地描述,描述必须完整。

3、PFMEA是过程失效模式及后果分析(Process Failure Mode and Effects Analysis)的英文简称。

4、确定注塑过程:首先需要确定要分析的注塑过程,包括材料、设备和操作流程等。 制定团队:建立由不同专业领域的团队成员组成的小组,例如工艺工程师、生产操作人员、品质工程师等。

5、在编制 PFMEA 过程中,小组应假设原材料/外购零部件是正确的。那么,如何分析原因呢? 手册中没有提供分析的方法。AIAG VDA手册的做法 1失效起因指失效模式出现的原因。失效模式是失效起因的结果。

6、在汽车电镀,注意它是一条线,那么就的分:水洗、酸洗等工位(就是按照缸体分析)。

FMEA是什么?

FMEA是失效模式与影响分析即“潜在失效模式及后果分析”的简称。

FMEA:潜在失效模式与效应分析,全称Potential Failure mode and effects analysis 。当面对一个陌生的概念或领域时,有个东西,用来引导,消除陌生,避免因此可能导致的问题发生。这个东西就是FMEA。

FMEA最早是由美国国家宇航局(NASA)形成的一套分析模式,FMEA是一种实用的解决问题的方法,可适用于许多工程领域,世界许多汽车生产商和电子制造服务商(EMS)都已经采用这种模式进行设计和生产过程管理和监控。

FMEA工具是质量管理五大工具,也称品管五大工具。

到此,以上就是小编对于fmea流程图的问题就介绍到这了,希望介绍的几点解答对大家有用,有任何问题和不懂的,欢迎各位老师在评论区讨论,给我留言。

微信扫一扫打赏

微信扫一扫打赏